مقدمه:

از آنجا که روش های ذوب در هر کارخانه ای متفاوت است، درنتیجه عملکرد بوته با توجه با شرایط بهره برداری می تواند بسیار گسترده و متفاوت باشد.

برای افزایش طول عمر بوته ریخته گری احتیاجی نیست تا کیفیت ذوب و یا راندمان تولید را قربانی کرد، بلکه می توان موارد زیادی را در هنگام استفاده از بوته رعایت کرد که منجر به افزایش طول عمر بوته می-گردد.

این کتابچه به منظور طولانی کردن عمر بوته و حداکثر کردن راندمان تولید و در نتیجه کاهش هزینه های بهره برداری برای ریخته گران تالیف شده است.

تمامی اطلاعات با استفاده از تجربیات گسترده این شرکت در صنعت ریخته گری گردآوری شده است که شامل توصیه هایی از چگونگی انبار تا دلایل شکستن بوته ها است.

روش های ریخته گری مطلوب

پیش گرم کردن:

تمامی بوته ها باید به طور یکنواخت قبل از شارژ شدن فلز تا دمای حدودا oC800 /oF 1475 پیش گرم شوند. نحوه پیش گرم به این ترتیب است که حرارتدهی در ابتدا با دمای oC100الی oC150 جهت حذف رطوبتهای احتمالی به مدت 15 دقیقه شروع میشود، سپس افزایش دما بهoC300 الی oC400 به مدت 15 دقیقه و در نهایت افزایش حرارت بهoC800 الیoC900 ، حرارت دهی تا هنگامی که رنگ بوته ریخته گری به رنگ قرمز روشن گردد ادامه پیدا میکند و در انتها پس از خاموش کردن مشعل باید ورودی مشعل، خروجی دودکش و روی کوره پوشانده شود و به مدت حداقل 12 ساعت در همین وضعیت نگهداری گردد و پس از سرد شدن کامل کوره بوته آماده استفاده است.

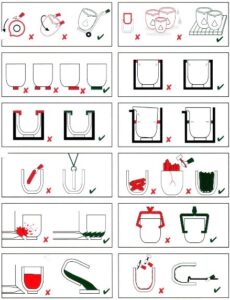

شارژ فلز:

به محض اینکه بوته پیش گرم شد باید سریعا بوته را بافلز مورد نظر شارژ کرد و فرآیند ذوب را شروع کرد. جهت شارژ بوته باید ابتدا قطعات فلزی که سبکتر هستند را به صورت عمودی در مرکز و کف بوته قرار داد تا بالشتک مانندی ایجاد شود تا از آسیب ناشی از برخورد قطعات فلز به بوته جلوگیری گردد. تمامی قطعات و شمش های فلزی باید به صورت عمودی درون بوته قرار داده شوند و هرگز به صورت افقی یا مورب قرار داده نشوند. هرگز نباید شمش ها را به صورت متراکم درون بوته قرار داد تا فضای کافی بین شمش ها و همچنین بین شمش ها و بوته جهت انبساط فلز فراهم باشد. هنگامی که عملیات ذوب پایان یافت، بوته حتما باید به صورت کامل پیش از ذوب بعدی تمیز شود.

انبرها:

همواره از مناسب بودن انبرها و توانایی آنها برای حمل و جابهجایی بوته ای که حاوی مذاب است اطمینان حاصل کرد.

شوک حرارتی:

شوک حرارتی زمانی اتفاق میافتد که بوته بصورت ناهمگن حرارت داده شود واین شوک منجر به ایجاد فشار و استرس بر ساختار بوته میگردد. برای جلوگیری از شوک حرارتی باید نسبت به حرارت دادن بوته به صورت همگن و جهت شعله اطمینان حاصل کرد و همچنین پیش از شروع ذوب نسبت به فرآیند پیش گرم درست بوته تا هنگامی که رنگ بدنه بوته به رنگ قرمز روشن میرسد مطمئن شد.

حمله شیمیایی:

فلاکسها و عوامل شیمیایی که حین ذوب به مذاب اضافه میشوند به راحتی سبب فرسایش شیمیایی بوته میگردند. بنابراین باید کمترین مقدار ممکن از فلاکس و عامل شیمیایی مورد نظر را در اواخر ذوب به مذاب اضافه کرد تا کیفیت مذاب نهایی حفظ شود.فلاکسهایی که جهت افزایش خلوص مذاب استفاده میشوند معمولا بسیار واکنش پذیر هستند و جذب دیواره بوته میشوند و باعث باد کردن و ترک برداشتن دیواره میشوند.اگر دما بیش از حد مورد نیاز ذوب باشد سبب میشود که این فرسایش و تخریب با سرعت بیشتری در سطح خارجی بوته نمایان گردد. فلاکسهایی که جهت تمیز کردن بوته قبل از شارژ فلز و شروع ذوب به بوته اضافه میشوند نیز سبب فرسایش داخلی در کف و دیواره های پایینی بوته میگردند.

اکسیداسیون:

«تخریب با اکسیداسیون» اکسید شدن و یا سوختن ترکیبات کربنی داخل بوته است. نباید بالای بوته را بیش از حد عایق نمود و همچنین باید اطمینان حاصل کرد که شعله خوب میسوزد و شرایط احتراق مناسبی دارد.

انبار کردن:

بوته هاباید در محیط گرم و خشک و بر روی پالت نگه داری شوند و همچنین باید تخته جداکنندهای بین بوته ها قرار داد.

جابجایی:

همیشه برای حمل بوته های سنگین از ابزار مکانیکی کمک بگیرید.بوته های کوچک را میتوان با واگنهای دستی جابجا کرد.اگر از لیفتراک های چنگکدار استفاده میشود، مطمئن شوید که پوشش چنگکها از مواد مناسبی است تا از آسیب زدن به بوته جلوگیری و محافظت به عمل آید.

نصب و جایگذاری:

موارد کلی

جهت نصب و جایگذاری بوته ها در کوره باید از زیر بوته ای هم جنس و با ویژگیهای حرارتی مشابه با بوته استفاده نمود. ابعاد زیربوته باید به گونهای باشد که تمامی کف بوته را پوشش دهدو بوته دقیقا در مرکز زیر بوته قرار گیرد. بوته و زیربوته نیز باید دقیقا در مرکز کوره جایگذاری شوند.

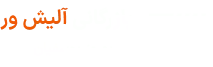

کوره های بوته ای ثابت (زمینی)

1- بین آجرهای پوششی (Cover Bricks) و بوته باید یک فاصله 3 میلیمتری دور تا دور بوته باشد تا فضای کافی برای انبساط بوته موجود باشد. فاصلهای کمتری از منجر به شکستن بخش فوقانی بوته میگردد.

2- یک لایه از مواد عایق، همانند فیبر سرامیکی به عنوان پوشش بر روی لبه بالایی بوته قرار میگیرد تا از فرار حرارت از سطح بالایی کوره جلوگیری کند. از فشار دادن و قرار دادن این لایه بین آجر پوششی و بوته پرهیز کنید.

3- اگر صفحه فلزی (Cover Ring) که بر روی کوره قرار میگیرد کاملا اندازه است، مطمئن شوید که یه فاصله 12 میلیمتری بین آن و بخش درونی بوته باقی میماند تا به بوته اجازه انبساط داده شود. در صورتی که فاصله کمتر از این باشد باعث ترکهایی در بخش فوقانی بوته میگردد.

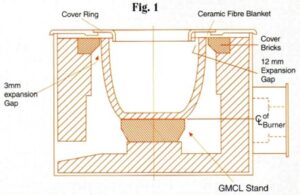

کوره های بوته ای دوار (چرخان)

شرایطی باید فراهم شود تا بوته هنگام چرخیدن کوره برای تخلیه مذاب در جای خودش ثابت باشد. از آجرهای نگهدارنده برای نگهداشتن بوته در مرکز کوره استفاده میشود. اولین آجر نگهدارنده باید در پشت کوره درست در مقابل لوچه (قسمت تخلیه مذاب) قرار بگیرد و دوتا آجر دیگر در جلوی کوره با زاویه تقریبی 120 درجه نسبت به آجری که در پشت کوره قرار دارد جانمایی شوند. یک فاصله در حدود mm5 باید بین آجر و بوته قرار بگیرد تا فضای کافی برای انبساط بوته موجود باشد. در قسمت فوقانی بوته نیازی به آجرهای نگهدارنده نمیباشد به این دلیل که پوشش فوقانی کوره، بوته را دقیقا در مرکز نگه میدارد. موارد زیر مورد دقت قرار گیرند:

شرایطی باید فراهم شود تا بوته هنگام چرخیدن کوره برای تخلیه مذاب در جای خودش ثابت باشد. از آجرهای نگهدارنده برای نگهداشتن بوته در مرکز کوره استفاده میشود. اولین آجر نگهدارنده باید در پشت کوره درست در مقابل لوچه (قسمت تخلیه مذاب) قرار بگیرد و دوتا آجر دیگر در جلوی کوره با زاویه تقریبی 120 درجه نسبت به آجری که در پشت کوره قرار دارد جانمایی شوند. یک فاصله در حدود mm5 باید بین آجر و بوته قرار بگیرد تا فضای کافی برای انبساط بوته موجود باشد. در قسمت فوقانی بوته نیازی به آجرهای نگهدارنده نمیباشد به این دلیل که پوشش فوقانی کوره، بوته را دقیقا در مرکز نگه میدارد. موارد زیر مورد دقت قرار گیرند:

1- زیربوته ای مناسب در کف کوره قرار داده شود و اطمینان حاصل گردد که دقیقا در جای خود محکم و تثبت شده و در مرکز کوره قرار دارد همچنین تراز بودن زیر بوته ای نیز بررسی شود.

2- سیمان بر روی زیربوته ای به طور یکنواخت پخش شود.

3- بوته دقیقا در مرکز زیربوته ای قرار داده شودو

4- آجرهای نگهدارنده (Grip Bricks) با سیمان بر روی آجرهایی که بر زیر آنها قرار گرفتهاند ثبیت شوند. یک فاصله 5 میلیمتری بین بوته و آجرهای نگهدارنده رعایت شود.

5- آجرهای نگهدارنده 75 میلیمتر پایینتر از لبه بالایی بوته جانمایی شوند.

6- یک فاصله 40 میلیمتری زیر لوچه رعایت شود.

راهنمایی برای اجرای ریخته گری مطلوب

- بوته ها را در جای خشک و گرم و بر روی پالت ها نگه داری کنید و هرگز مستقیما بر روی زمین انبار نکنید.

- با احتیاط جابجا کنید تا به لعاب بوته آسیبی نرسد.

- به طور همگن پیش گرم شوند تا لعاب مناسبی حاصل آید.

- شارژ فلز را به دقت انجام دهید تا از آسیب بوته جلوگیری به عمل آید.

- اجازه ندهید مذاب در داخل بوته سرد شود.

- از برخورد شعله مستقیم به بوته و ایجاد شوکهای دمایی جلوگیری کنید.

- اگر از فلاکس/بهبود دهنده استفاده میکنید، مطمئن شوید که نوع متناسب با حداقل مقدار در مرحلهای درست و بجا از فرآیند ذوب به مذاب افزوده میشود.

هزینه های تولید را با استفاده صحیح از بوته ها،کاهش دهید.

ترکهای ناشی از زیر بوته ای نامناسب

هنگامی که از زیربوته ای نامناسب استفاده میشود، به دلیل برخورد شعله به بدنه بوته آسیب هایی جدی در قسمت تحتانی بوته اتفاق میافتد به این ترتیب که بخشی از بدنه بوته فرو میریزد و همچنین ممکن است سبب تخریب لعاب و کل بدنه بوته گردد.

دلایل احتمالی:

آیا جنس زیر بوته ای متفاوت از جنس بوته است؟

آیا زیر بوته ای بسیار کوچک/ بسیار بزرگ/ بسیار بلند یا بسیار کوتاه است؟

آیا زاویه مشعل و جهت شعله بالاتر از زیربوته ای و فقط به سمت بدنه بوته است؟

آیا سطح زیربوته ای ناهموار است(صاف و مسطح نیست)؟

آیا زیربوته ای در مرکز بوته قرار گرفته است؟

نحوه تشخیص مشکل

ترک ها و یا تخریبی که به علت پایه نامناسب بوجود آمده است.

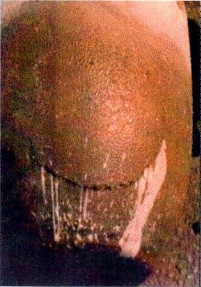

تخریب به دلیل برخورد شعله که ناشی از زیر بوته ای کوتاه نامناسب است

نمونه ای از تخریب به دلیل استفاده از آجر نسوز به جای زیر بوته ای

تخریب شدید بوته به دلیل برخورد شعله که نتیجه استفاده از زیر بوته ای نامناسب است

ترکهای ناشی از مواد و پودرهای جداکننده بوته از زیربوته

مشکل:

وجود ترک در قسمت تحتانی بوته.

دلایل احتمالی:

اگر از پودر استفاده میشود،

آیا بر روی زیربوتهای به صورت غیریکنواخت و ناهمگن ریخته و پخش شده است؟

آیا نیروی ناشی از شعله باعث پراکنده شدن پودر می شود؟

آیا پودر در حین استفاده مرطوب بوده است و در نتیجه باعث نفوذ رطوبت به کف بوته گردیده است؟

استفاده از فیبر سرامیکی بین بوته و زیر بوتهای موجب تاثیر عایق مانندی میگردد، به این ترتیب که مرکز بوته نسبتا سرد میماند درحالیکه دیواره های بوته از شدت حرارت تقریبا به رنگ سرخ رسیدهاند. این اختلاف دمایی باعث ایجاد شوک حرارتی شده و در نهایت منجر به ترک در کف بوته میگردد.

نحوه تشخیص مشکل

ترکی که به دلیل استفاده از مواد و پودرهای جداکننده بوته از زیربوته ای ایجاد شده است.

ترکی به دلیل استفاده ناصحیح ازمواد و پودرهای جداکننده بوته از زیربوته ایجاد شده است.

ترکهای ناشی از ورود هوا از طریق درگاه تخلیه اضطراری گاز

مشکل:

تخریب موضعی حول منطقه مجاور درگاه تخلیه اضطراری که احتمالا همراه با ترکهای طولانی ناشی از این نقص میباشد.

دلایل احتمالی:

آیا درگاه اضطراری هنگام ذوب یا کج کردن کوره جهت تخلیه مذاب باز است؟

آیا گاز اضافه از مرکز کوره خارج می شود؟

آیا اشتباهاتی در طراحی کوره صورت گرفته است که به هوای سرد اجازه ورود طولانی مدت و تماس با سطح داغ بوته را میدهد؟

نحوه تشخیص مشکل

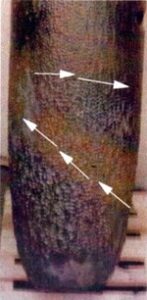

ترکها و تخریبی که به دلیل ورود هوای سرد به داخل کوره ایجاد میشوند.

هوای سردی که پس از ورود با بدنه بوته داغ تماس پیدا میکند منجر به ایجاد ترکهایی شبیه به این میشود

ترک های ناشی از شارژ فلز

مشکل:

ترکها و یا سوراخهایی در هرجایی از کف و دیواره بوته پدیدار میشوند.

دلایل احتمالی:

آیا شمش ها به صورت نامنظم و متقاطع در بوته قرار گرفتهاند و با دیواره بوته در تماس هستند؟

آیا شمش ها نسبت به دیواره بوته به صورت افقی قرار گرفتهاند؟

آیا شمش ها از بالا به داخل بوته رها میشوند؟ و یا به آرامی در درون بوته قرار میگیرند؟

آیا شمش ها با فشار در داخل بوته قرار داده میشوند و در نتیجه بسیار متراکم هستند؟

نحوه تشخیص مشکل

ترکهایی که به دلیل فرآیند اشتباه شارژ فلز ایجاد میشوند.

ترکی که به شکل “سپر” در دیواره بوته ایجاد شده است و دلیل آن قرار دادن شمش به صورت افقی درون بوته است

سوراخی که به دلیل انداختن شمش به داخل بوته ایجاد شده است.

ترک های ناشی از جهت نامناسب شعله

مشکل:

لعاب مناطقی از بوته از بین میرود، فرآیند اکسید شدن روی بدنه بوته و ایجاد ترک و شکافهای موضعی در کف بوته اتفاق میافتد.

دلایل احتمالی:

آیا در کف یا دیواره کوره مناطق ناهموار و یا انسدادی وجود دارد که باعث انسداد مسیر شعله یا انحراف آن شود؟

آیا زاویه و جهت مشعل درست تنظیم نشده است؟

آیا نشانه هایی از خرابی و مشکل در مشعل وجود دارد؟

آیا رسوباتی در دهانه مشعل و یا گرفتی در نازل هوا و دمنده وجود دارد که منجر به شعله نامنسجم و پراکنده میشود؟

آیا شلیک و جهت شعله فقط در کف بوته است و از اطراف بوته به طور مارپیچی به سمت بالا نمیرود؟

در کوره های گازویئلی، آیا اسپری و پخش ضعیف سوخت و احتراق ناقص باعث نسوختن گازویئل و اسپری شدن آن بر روی بوته شده، که منجر به تشکیل کک و شعله پراکنده میشود؟

نحوه تشخیص مشکل

جهت نامناسب شعله منجر به ایجاد ترک شده است

فلشها جهت شعله را نشان می دهند.

جهت نامناسب شعله به وضوح در مسیر شعله به رنگ قرمز مشخص است. شعله در اطراف بوته بطور مارپیچ به سمت بالا حرکت نکرده است.

اکسیداسیون شدید به دلیل جهت نامناسب شعله

شعله زیاد و مستقیم بر کف بوته منجر به تجمع کربن و اکسید شدن نواحی اطراف آن شده است.

ترک بوته ریخته گری ناشی از انبساط فلز

مشکل:

ترک ممکن است در هرجایی از دیواره بوته اتفاق افتد و یا بدنه بوته بشکند.

دلایل احتمالی:

آیا به مذاب داخل بوته اجازه داده شده تا سرد و جامد شود؟

آیا بوته در آخر هفته بدون تمیز کردن رها شده است؟

نحوه تشخیص مشکل

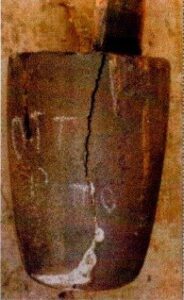

هنگامی که به مذاب اجازه سرد و جامد شدن داده میشود و سپس دوباره حرارت داده میشود تا ذوب شود این عمل موجب ترک و شکستگی در بدنه بوته میگردد. میزان انبساط فلز بسیار بیشتر از میزان انبساط مواد تشکیل دهنده بوته است و این فشار منجر به شکستگی در بدنه بوته میگردد.

شکستگی به دلیل حرارت و انبساط مجدد فلز جامد شده

نوع ترکیدن بوته در قسمت تحتانی به دلیل حرارت دهی مجدد به مذاب سرد و منجمد شده

ترک های ناشی از انبر و ابزارهای جابه جای بوته

مشکل:

در لبه بالایی بوته نشانه های از ترک خوردگی نمایان می شود که می تواند منجر به بسط و توسعه ترک های بیشتری شود.

دلایل احتمالی:

آیا انبرها و ابزارهای حمل و جابه جایی، برای بوته کوچک هستند؟

آیا انبر و ابزار به طور غلط بر روی بوته قرار گرفته اند؟

نحوه تشخیص مشکل

ترک هایی که به دلیل قرارگیری اشتباه و نادرست انبرها و ابزارها بر روی بوته ایجاد شده اند.

استفاده غلط از انبر برای حمل بوته. محل قرار گیری انبرها بر روی بدنه بوته بسیار بالا است.

محل قرارگیری صحیح انبر بر روی بدنه بوته

ترک های ناشی از فلاکسها و پاورالها

مشکل:

تخریب دیوار بوته که به صورت ترکهای تصادفی نمایان میشود.

دلایل احتمالی:

آیا فلاکسها و عوامل شیمیایی دیگر بیش از حد استفاده میشوند؟

آیا مواد مذابی که توسط فلاکسها اصلاحاتی روی آن انجام شده است برای مدت زمان طولانی و غیرضروری در بوته نگهداری میشوند؟

آیا فلاکسها در دمایی بسیار بالا که حتی بیش از دمای مورد نیاز برای ذوب فلز است مورد استفاده قرار میگیرند؟

آیا فلاکسها به جای اینکه در داخل مذاب همزده شوند، در قسمت بالایی مذاب ساکن میمانند؟

نحوه تشخیص مشکل

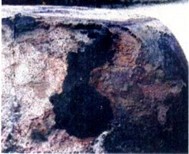

ترک خوردگی و تخریبی که به دلیل حمله فلاکسها و عوامل شیمیایی است.

شیشهای و سبز رنگ شدن سطح نشانه واضحی از حمله فلاکس است

حمله فلاکس در بالای این بوته به احتمال زیاد به این دلیل اتفاق افتاده است که مواد فلاکس بر سطح مذاب مانده اند.

نشانه دیگر ناشی از حمله فلاکس تشکیل ” سوراخهای شبیه سطح ماه” است که در پی خوردگی ناشی از مواد شیمیایی است.

ترک های ناشی از جایگذاری نامناسب بوته در داخل کوره

مشکل:

ترک هایی در لبه بالایی بوته یا در اطراف لوچه نمایان میشوند.

دلایل احتمالی:

آیا سطح داخلی کوره به لبه بوته بسیار نزدیک است، بطوری که فضای مناسب خالی برای انبساط بوته وجود ندارد؟

اگر از آجرهای نسوز استفاده می شود، آیا در جوار بدنه بوته سفت و محکم قرار گرفتهاند؟

نحوه تشخیص مشکل

ترکهایی که بدلیل جایگذاری نامناسب بوته در داخل کوره ایجاد شده اند.

ترکی عمودی در لبه بالایی بوته به دلیل فاصله بسیار کم آجر نگهدارنده و بدنه بوته

شکست لبه ناشی از قرارگیری رینگ فوقانی کوره با فاصله بسیار ناچیز نسبت به لبه بوته

ترک فوق ناشی از فاصله بسیار کم بین آجر نگهدارنه و بدنه بوته است.

ترک های ناشی از حمل و جابه جایی بوته

مشکل:

پس از گذشت مدت زمان کوتاهی از استفاده، ترکهایی در کف بوته و یا ترکهایی عمودی در لبه بالایی بوته مشاهده میشود.

موارد زیر بررسی شود:

آیا بوته بر روی زیربوتهای نامناسبی قرار گرفته است؟

آیا موارد و شواهدی از شرایط نامناسب کوره وجود دارد؟

آیا علائمی از اکسیداسیون وجود دارد؟

آیا نشانه هایی از سرباره یا رسوبات نمکی وجود دارد؟

آیا نشانه هایی ازمشکل در ناحیه شعله وجود دارد؟

اگر هیچکدام از عوامل بالا صدق نمیکرد، ترک ایجاد شده به دلیل حمل و نقل اشتباه بوته اتفاق افتاده است.

نحوه تشخیص مشکل

ترک باید به دلیل یک آسیب مکانیکی مانند فشار، ضربه، انبار کردن و یا حین جایگذاری بوته در کوره ایجاد شده باشد.

نمونه ای از آسیب ناشی از جابه جایی نادرست بوته

ترک های ناشی از اکسیداسیون

مشکل:

لایه های سطح بوته متخلل و شکننده شده اند و هنگامی که شروع به پوسته پوسته و ورقه ورقه شدن مینمایند ممکن است باعث ایجاد ترک هایی شوند.

موارد زیر بررسی شوند:

اگر ترک در قسمت فوقانی بوته است :

آیا بین دیواره بوته و آجرها مواد عایقی وجود دارند که موجب سرد ماندن نقاطی از دیواره بوته شده و متعاقبا از پختن لعاب دیواره بوته ممانعت به عمل میآورد؟

اگر ترک در قسمت تحتانی بوته است :

آیا نشانهای مبنی بر گرفتگی نازل مشعل وجود دارد که منجر به جهت نامناسب شعله گردد؟

آیا بوته قبل از جایگذاری در کوره، در شرایط نامناسبی جابجا شده است؟

آیا بوته در معرض رطوبت بوده است که باعث پوسته پوسته شدن لعاب و در نهایت اکسید شدن قسمتهای بیلعاب گردیده است؟

آیا هوا وارد کوره شده است؟

اگر هرکدام از موارد بالا اعمال شد، آنوقت…

نحوه تشخیص مشکل

بوته در معرض اکسیداسیون بوده است.

موادی که تحت تاثیر اکسیداسیون قرار نگرفته اند.

ترک خوردن لبه بالایی بوته به دلیل جایگذاری بد در کوره که منجر به اکسید شدن گردیده است.

آسیب ناشی از اکسیداسیون در کف بوته

ترکهای ناشی از تجمع سرباره و ته نشین شدن ناخالصی ها

مشکل:

ترکهایی در دیواره، لبه بالایی و یا در کف بوته نمایان میشوند.

دلایل احتمالی:

حضور لایهای از اکسید فلزی در کف یا بر روی دیواره های بوته منجر به ترک و شکستن بوته میگردند. این رسوبات و سرباره ها با حرارت دیدنهای متمادیبسیار سفت و سخت میشوند.میزان انبساط این مواد میتواند تا ده برابر بیشتر از انبساط بوته باشد و همچنین خاصیت عایق حرارتی دارند.

نحوه تشخیص مشکل

ترکی که به دلیل تجمع رسوبات و یا سرباره ایجاد شده است.

تجمع رسوبات در کف بوته

نگهداری و استفاده صحیح از بوته ریخته گری